OEM量産に取り組むと、多くの初心者が「サンプルは完璧だったのに量産品が別物になった…」という壁に直面します。

素材が勝手に変更されたり、縫製が雑になったり、ロゴやパッケージがズレてしまうなど、工場トラブルは想像以上に頻繁に起こります。

本記事では、OEM量産でよくある失敗事例とその原因を整理し、さらにトラブルを未然に防ぐための5つの実践的対策を解説します。

工場選びや長期的な成功のポイントまで網羅しているので、これからOEM量産に挑戦する方はぜひ参考にしてください!

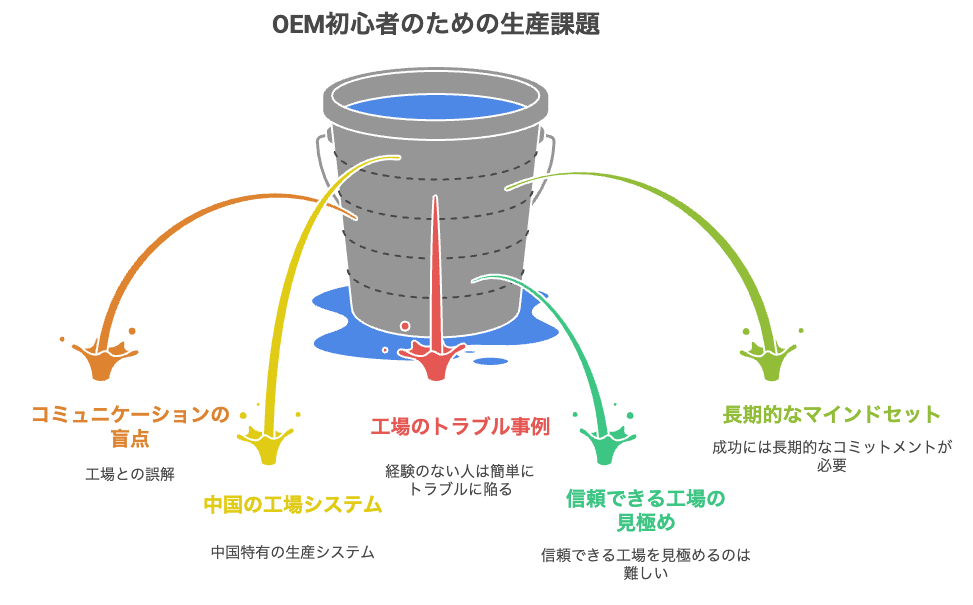

OEM量産で失敗する理由とは?サンプルは完璧でも本番が崩れる背景

OEM初心者が最もショックを受けるのが「サンプルは良かったのに、量産したら全然違うものが届いた」という現象です。

これは決して珍しいことではなく、中国OEMの現場では頻繁に起こるトラブルの一つです。

この章では、なぜサンプルと量産品の品質差が生まれるのか、そしてその背景にある工場とのやり取りの盲点を整理します。

事前に理解しておくことで「想定外の失敗」を大幅に減らすことができます。

サンプルと量産品の品質差が生まれる背景

サンプル段階では工場が「見せるための一品」を丁寧に作ることが多いですが、量産に移ると効率やコストの都合で品質が変わってしまうケースがよくあります。

ここでは、中国工場ならではの生産体制の特徴や、サンプルと量産で発生するズレの仕組みを解説し、なぜ品質差が避けられないのかを理解していきましょう。

中国工場特有の生産体制と日本との違い

中国工場では「納期遵守」と「コスト削減」が最優先されることが多く、サンプルのように一つひとつ丁寧に作る体制は整っていません。

量産段階では複数ラインで異なる作業者が分担するため、仕上がりにムラが生まれるのです。

また、日本のように「細部の品質」まで厳格にチェックする文化が薄いため、サンプルでは完璧でも、大量生産で同じ品質を保つのは難しいのが現実です。

サンプル段階と量産段階で発生するズレの仕組み

サンプルは工場にとって「受注を取るための広告塔」のようなものです。

そのため、特に技術のあるスタッフが時間をかけて仕上げます。

しかし量産では別の担当者が作業し、さらに材料のロット違いや設備の状態によって微妙な差が出ます。

これが「サンプルは完璧なのに量産は残念」という結果につながります。

仕様書や確認体制を整えていないと、このズレを防ぐのは難しいです

初心者が見落としがちな工場とのやり取りの盲点

サンプルから量産へ移る際、最も大切なのは「指示と確認の徹底」です。

しかし初心者は「一度良いサンプルができたのだから、同じものが届くはず」と思い込みがちです。

この油断こそが大きなトラブルを招きます。

ここでは、言葉の壁や文化の違いによって生じやすい盲点を取り上げ、どこに注意すべきかを具体的に見ていきます。

言葉の壁と指示の伝達ミス

中国OEMでの失敗の多くは「伝えたつもり」から始まります。

メールやチャットでやり取りをしても、ニュアンスが正しく伝わらなかったり、翻訳で意味が変わってしまうことがあります。

例えば「ロゴの位置は数ミリ単位で指定」と伝えても、工場側は「大体この辺り」と解釈してしまうことがあるのです。

言語の壁を前提に、画像や動画で補足説明を行うことが必須になります。

「当たり前」が通じない文化の違い

日本人にとって「当然守られること」が、中国工場では必ずしも共有されていません。

例えば「素材を勝手に変えない」「色は見本通りに再現する」といった基本事項でさえ、明確に指示しないと軽視されることがあります。

これは悪意ではなく「問題ないだろう」という文化的な発想の違いから起こります。

OEM初心者は「当たり前」を一つずつ確認・指示!

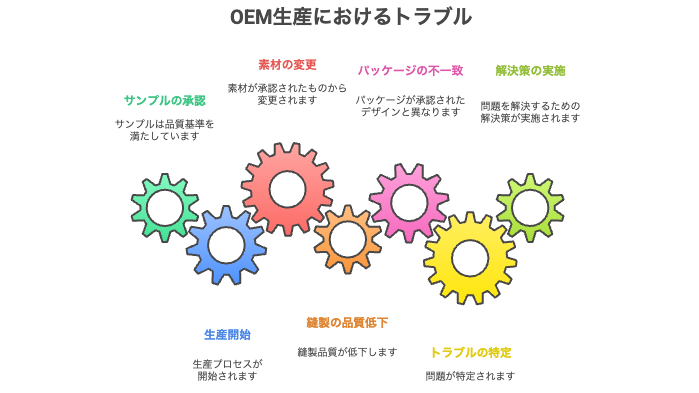

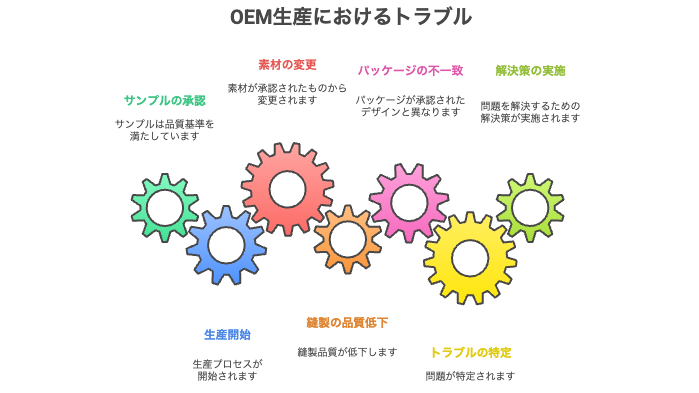

OEM量産で初心者が直面しやすい工場トラブル事例3選

中国OEMに取り組むと、多くの初心者が直面するのが「思いもしなかったトラブル」です。

サンプルは問題なく仕上がっていても、量産段階で素材が勝手に変わったり、縫製が雑になったり、パッケージが違ったりするケースは珍しくありません。

この章では、代表的な3つのトラブル事例を具体的に紹介し、なぜ起きるのか、そしてどう防ぐべきかを整理します。

知っておくことで、同じ失敗を避けることができます。

素材やパーツが勝手に変更される

OEM初心者が最初に驚くトラブルのひとつが、サンプルと違う素材や部品が使われてしまうケースです。

例えばサンプルではポリエステルだったのに、量産品では安価な別素材に置き換えられる、といった事例です。

工場側は「似ているから問題ない」と判断していることが多く、日本人の感覚からすると信じられない変更が起こります。

ここでは、その典型的なパターンと防止策を見ていきましょう。

工場側は余っている布地や部品を「代替できる」と判断して使用することがあります。

例えばファスナーの色や生地の質感など、日本市場では消費者が敏感に感じる差を軽視するのです。

結果として、ブランドの信頼を損ねたり、レビューで低評価を受ける原因になります。

特にアパレルや雑貨では素材変更は致命的であり、売上にも直結する重大なリスクです。

このトラブルを防ぐには「仕様書で細かく指定する」ことが絶対条件です。

素材の名称、型番、色番号まで書面に残し、工場に共有します。

さらに、口頭やチャットでの指示だけに頼らず、画像や動画で「これ以外は不可」と示すことが大切です。

代替を許さない姿勢を明確に伝えることで、勝手な変更を未然に防げます。

縫製や仕上げが雑になる

もうひとつ多いのが「縫い目や仕上げの雑さ」です。

サンプルは綺麗でも、量産に入ると手抜きが発生しやすいポイントが必ずあります。

縫製は目立たない部分だからと軽視されやすく、折り返しが省略されたり、縫い方が簡略化されることもあります。

OEM初心者はここに気づかないまま商品を販売してしまい、返品やクレームにつながるケースが後を絶ちません。

工場は「見えない部分」を中心にコストカットを狙います。

たとえば裏地の処理、縫い合わせの始末、二重縫いの有無などが代表例です。

消費者は手に取った瞬間の違和感から「安っぽい」と感じ、ブランドの評価を落とすことにつながります。

小さな妥協でも、積み重なれば商品全体の品質を大きく損なうのです。

この問題を避けるには、サンプル段階で「縫製チェックリスト」を作るのが有効です。

どの部分を二重縫いにするか、どの処理を必須とするかを明文化し、写真付きで指示します。

また、量産後もランダムに抜き取り検品を行い、同じ基準が守られているか確認することが大切です。

ロゴやパッケージの違い

ブランドにとって致命的なのが「ロゴやパッケージのズレ」です。

色合いが違ったり、印刷位置がずれていたりと、見た目の違和感はユーザーの信頼を一瞬で失わせます。

しかも工場側は「大きな問題ではない」と思いがちで、改善意識が低いのが現実です。

OEM初心者は、この部分を特に入念にチェックする必要があります。

色指定が曖昧なまま進めると、工場は近い色で代用してしまいます。

また、印刷設備の精度やオペレーターの経験によっても仕上がりが変わります。

日本人の感覚では「微妙なズレ」でも、海外工場では許容範囲とされることが多く、それが不良品扱いにつながるのです。

ロゴや色味を守るには、Pantoneなどの色番号を明記し、印刷位置は図面で指定することが必要です。

さらに、量産前に「試し刷り」を確認するステップを設ければ、ズレを早期に修正できます。

ブランド価値を守るためには、パッケージやロゴの確認を「必須工程」として扱う意識が欠かせません。

OEM量産で信頼できる工場を見極めるためのチェックポイント

OEMを成功させるには「どの工場を選ぶか」が最も重要です。

サンプルが良くても、実際の量産で裏切られるケースは多々あります。では、どうすれば信頼できる工場を見つけられるのでしょうか。

この章では、工場担当者の対応力やレスポンス、大手企業との取引実績やレビュー情報など、具体的なチェックポイントを紹介します。

単に価格だけで判断せず、長期的に安定して付き合える工場を選ぶための視点を身につけましょう。

担当者のレスポンスや誠実さを確認する

工場を見極める際にまず注目すべきなのが「担当者の対応」です。

レスが遅い、質問に答えない、曖昧な返答をする担当者は、トラブルを招くリスクが高いです。

逆にレスポンスが早く、具体的な説明をしてくれる担当者は信頼度が高く、量産段階でも問題が少ない傾向があります。

ここでは、返信スピードや誠実さから工場を判断する方法を解説します。

返信スピードが示す工場の優先度

レスが早い工場は、こちらの案件を重要視している証拠です。

逆に何日も返事が来ない場合、その工場では優先度が低く設定されている可能性が高いです。

取引を始める前に試しにやり取りを重ね、返信スピードを見極めるのが効果的です。

質問への回答内容からわかる誠実さ

こちらの質問に対して、具体的に答えてくれるかどうかも重要です。

例えば「納期はどれくらい?」と聞いたときに「大丈夫です」だけで終わるのではなく、「工場の生産ラインの状況を踏まえて〇日以内に対応可能」と説明してくれる担当者なら信頼できます。

誠実さは長期取引において欠かせない要素です

工場の実績・取引先から信頼性を判断する

もうひとつの大きな判断材料が「実績」です。

大手企業や有名ブランドと取引をしている工場は、品質基準を守る体制が整っている場合が多いです。

また、アリババなどのプラットフォームに掲載されている実績やレビューも有効な判断材料になります。

ここでは、工場の信頼性を外部情報から見抜く方法を解説します。

大手企業との取引歴があるかどうか

大手企業の案件を担当している工場は、厳しい基準をクリアしている証拠です。

こうした工場は品質管理や納期遵守の体制が整っており、初心者にとっても安心感があります。

もちろんコストはやや高くなる可能性がありますが、その分トラブルを減らせるメリットがあります。

アリババやレビュー情報から見抜けるポイント

アリババなどのBtoBプラットフォームでは、工場の過去の取引実績やレビューが確認できます。

レビュー数が少なすぎたり、低評価が多い工場は避けるべきです。

逆に高評価レビューが安定している工場は信頼度が高く、長期的な取引の候補にふさわしいでしょう!

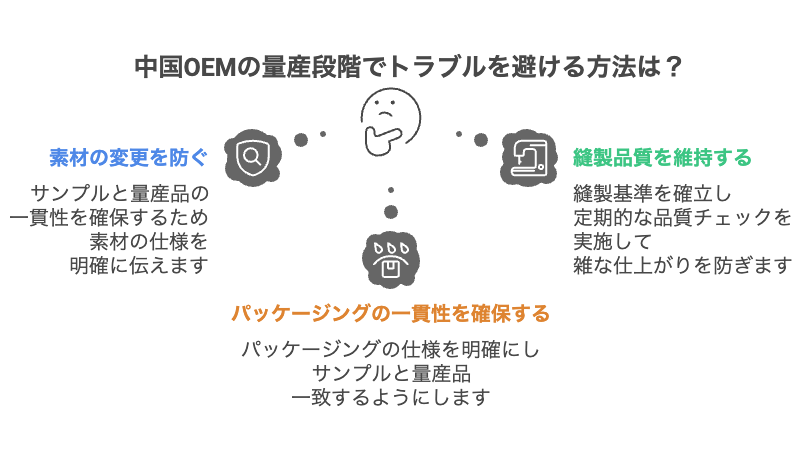

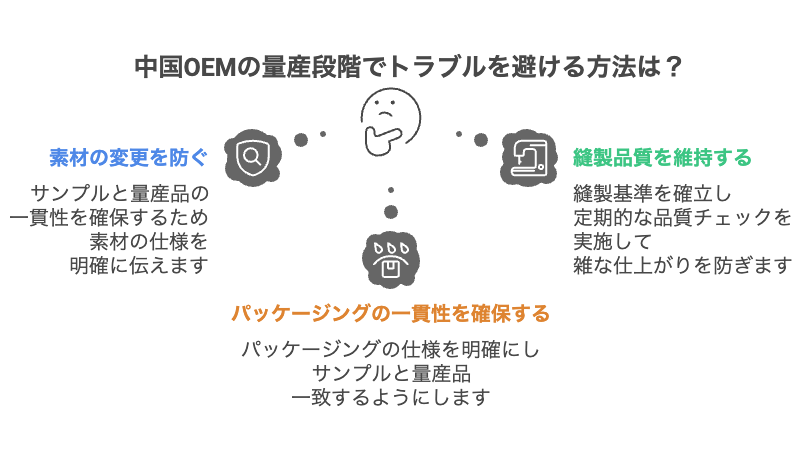

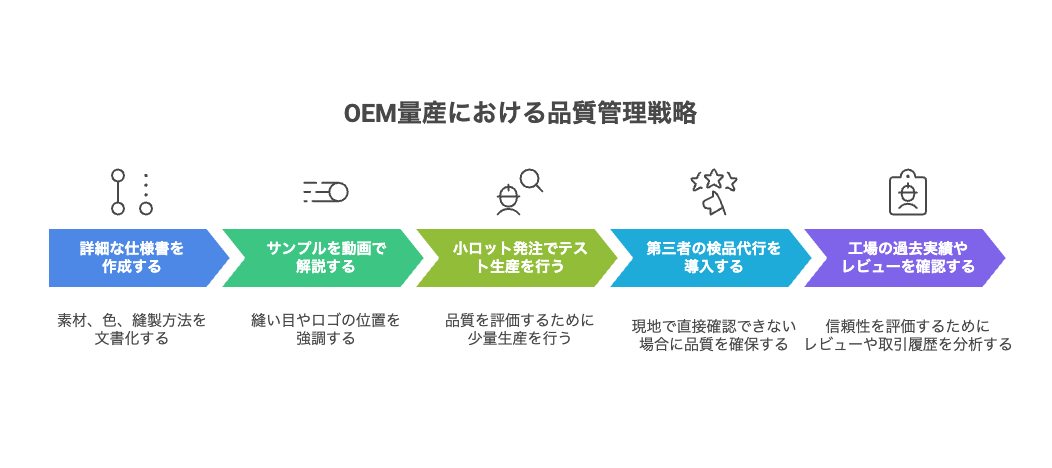

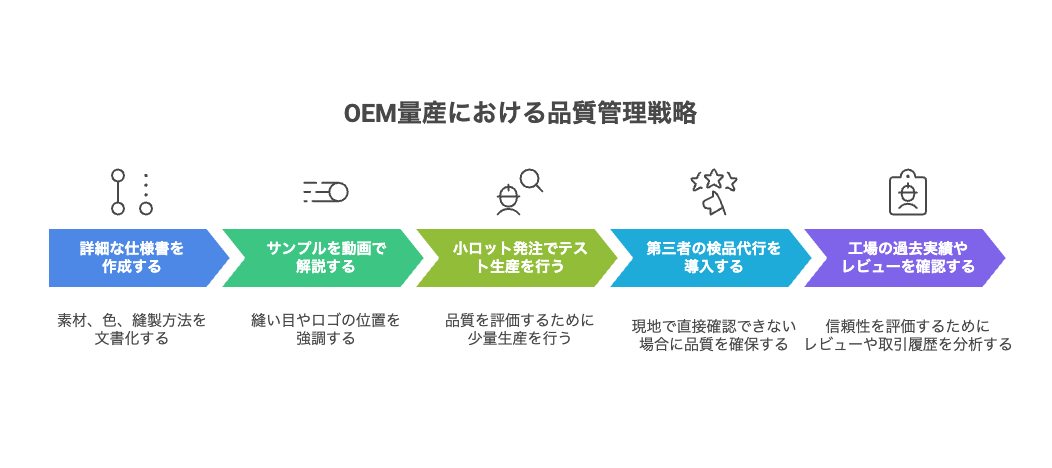

OEM量産のトラブルを防ぐ5つの実践的な対策

中国OEMでの量産は、初心者にとって最も大きな壁のひとつです。

サンプルと同じ品質を維持するためには、運任せではなく「仕組み」を作る必要があります。

この章では、具体的に取り入れるべき5つの対策を紹介します。

仕様書の作成から動画による指示、小ロット発注、第三者検品、そして工場の実績確認まで。

どれも即実践できる方法ばかりなので、この5つを習慣化することで量産トラブルの大半を未然に防げるようになります。

仕様書を細かく作成する

量産トラブルを防ぐ第一歩は、誰が見ても理解できる仕様書を作ることです。

サンプルだけを渡して「同じように作って」と指示するのは危険で、解釈のズレが必ず起こります。

素材、色番号、縫製方法などを細かく書面化することで、担当者が変わっても品質を維持しやすくなります。

初心者でもできる仕様書作成の基本項目

仕様書には「素材」「カラーコード」「サイズ」「縫製方法」「ロゴ位置」などを必ず明記します。

さらに写真やサンプル画像を添えることで、理解度が格段に上がります。

文字だけでは伝わらない細部も、視覚的に補足することがポイント!

写真・図解を使った仕様書の効果

文章だけの仕様書は誤解を招きやすいですが、図解や写真を添えると解釈の余地が減ります。

特に細部の縫い方や印刷の色味は、画像で示すことで「思ったのと違う」を防げます。

初心者ほど画像つき仕様書を重視すべきです。

サンプルを動画で解説して共有する

仕様書だけでは伝わらないニュアンスを補足するのが「動画解説」です。

スマホで簡単に撮影し、サンプルの縫い目やロゴの位置を指さしながら説明すれば、工場側にも強く印象が残ります。

言語が違っても視覚情報で伝えられるため、最も誤解が少ない方法のひとつです。

動画で伝えるべきチェックポイント

ロゴの位置、縫製の仕上がり、素材の質感など「目で見て確認すべきポイント」を重点的に動画で解説します。

映像で一度示しておけば、工場は後から見返せるため再現性が高まります。

言語の壁を越える解説動画の活用方法

日本語で説明しても構いません。字幕や翻訳アプリを使えば十分に通じます。

むしろ「動画に映っている事実」が何よりの証拠になるため、指示内容の誤解を防ぐ大きな武器になります。

小ロット発注でテスト生産を行う

MOQ(最小発注数)が大きくても、まずは少量でテスト生産をすることを強く推奨します。

いきなり1000個作って失敗すると取り返しがつきませんが、100個でテストしておけば大きな損失を防げます。

初心者ほど「小さく始めて確認する」ことを徹底する必要がある!

MOQ交渉の仕方と少量生産の重要性

工場に対して「最初は品質確認のために小ロットで」と交渉するのがコツです。

誠実に事情を伝えれば、多くの工場は柔軟に対応してくれます。

少量で試し、その後に本発注を行う方が双方にとって安心です。

テスト段階で必ず確認すべき項目

小ロット品を受け取ったら、必ず「縫製の仕上がり」「素材の一致」「ロゴやパッケージの精度」を確認します。

ここで問題が見つかれば、早期に修正を依頼でき、大量生産での損失を回避できます。

第三者の検品代行や現地チェックを導入する

現地で直接確認できない場合、第三者の検品代行を活用するのが有効です。

中国には工場を訪問し、専門的に検品を行う代行会社が多数存在します。

発注者自身が現地に行かずとも、専門家が品質をチェックしてくれるため、安心感が大幅に高まります。

検品代行会社のメリットと選び方

検品代行会社は「不良品率の把握」「仕様との一致確認」などを専門的に行います。

料金はかかりますが、返品やクレームによる損失を考えれば十分に投資価値があります。

選ぶ際は「報告書が丁寧か」「過去の実績が豊富か」を重視!

現地でしかわからないチェック項目

現地検品では、写真では分からない「縫い目の強度」や「仕上げの丁寧さ」なども確認できます。

実際に商品を手に取って確認できるからこそ、細部の妥協を防げるのです。

工場の過去実績やレビューを確認する

最後に大切なのが「工場の過去の実績確認」です。

いくら安価で魅力的でも、過去の発注者からの評価が低い工場は避けるべきです。

レビューや取引履歴を確認し、安定して取引できるかを見極めましょう。

信頼できるレビューと危険なレビューの見極め方

レビューは「高評価が多い」だけでなく「具体的にどの点が良かったか」を見ることが重要です。

逆に「納期が遅れた」「品質が安定しない」といった声が複数あれば、その工場はリスクが高いと判断できます。

実績データから工場の安定性を判断する方法

年間の受注量や長期取引の有無を確認すると、その工場が安定しているかどうかがわかります。

継続的に多くの発注を受けている工場は信頼度が高く、初心者にとって安心できる取引先となるでしょう。

まとめ

中国OEMにおける量産トラブルは、初心者が最もつまずきやすいポイントです。

サンプルが完璧でも、量産段階で「素材が変わる」「縫製が雑になる」「ロゴやパッケージがズレる」といった問題は頻発します。

しかし、それらの原因は「指示不足」「工場のコストダウン」「文化の違い」と明確であり、適切に対策すれば防げるものばかりです。

本記事で紹介した仕様書の徹底、動画での指示、小ロット発注、第三者検品、実績確認といった5つの対策を実践することで、トラブルを最小限に抑えることができます。

また、工場をパートナーとして信頼関係を築き、リスクを前提に準備することで、長期的に安定したOEMビジネスを実現できます。

読者の皆さんも「トラブルは避けられない」という前提を持ちつつ、今回のポイントを取り入れて実践してください。

そうすればOEMは単なる挑戦ではなく、安定的に利益を生み出す仕組みへと成長していくはずです。

コメント