OEM失敗の原因はここにあり!7割の確信で動く力と“絶対に外さない肝”の見極め方

多くの人がOEMでつまずくのは、完璧に整うまで動けないことや、不安がふくらんで決められないことが主な原因です。

そこへ市場えらびのズレや最低品質ラインの不在が重なると、さらに苦しくなります。

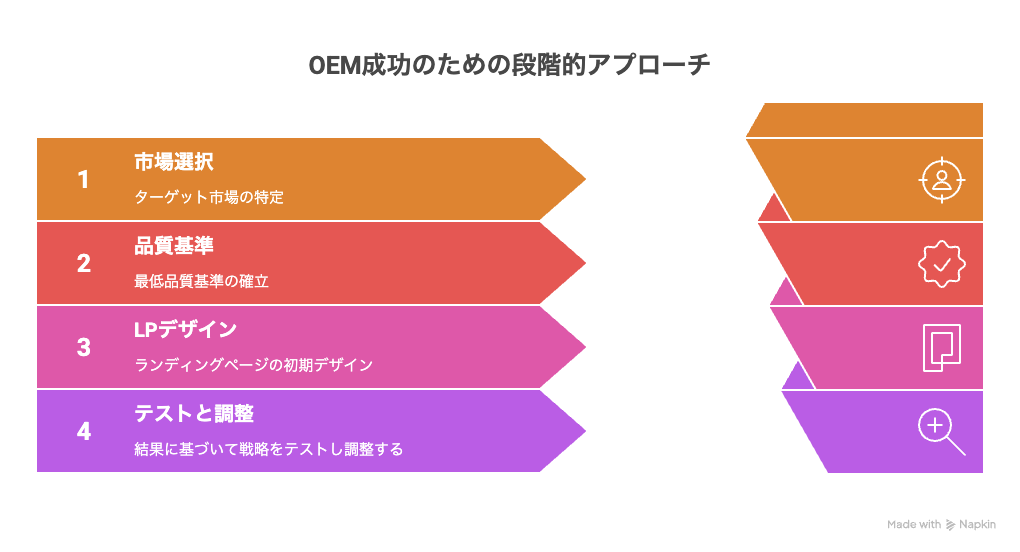

本記事は、七割の確信でまず小さく動くためのやり方を土台に、市場・品質・商品ページ(LP)の「外せない肝」を整理。加えて、在庫と広告の上限の決まり、季節に左右されない伝え方、30日で回す計画までを、今日から試せる形にまとめました。

OEMの失敗原因は「完璧待ち」 まず7割の確信で動き出す

行動を止める最大の壁は「もっと調べてから」と考えてしまうことです。

結論待ちはそのまま機会の損失になります。

よくあるOEMの失敗の原因は、完璧主義と不安のふくらみ。最初から全部は分かりません。

この章では七割の確信で小さく試す→結果を見て直す流れを作りましょう!

市場選び・最低品質の線・LPの最初の見せ方だけは先に決め、あとは動きながら整えるのが近道です。

完璧主義をやめるための考え方

「少しでも不安があると進めない」はOEMの失敗を呼びやすい考え方です。

7割の確信とは、「買わない理由を3つまでにしぼり、その対策の案が見えている」状態のこと

自分の満点ではなく、お客さまの合格点を目安にします。簡単なLPで反応をとり、一番上の不安から先に最初の画像と見出しでつぶす。

小さい反復で、迷いは事実に変わります。

7割の確信をつくる小さなテスト

商品の良さを一文にまとめ、画像三枚+短い説明でモックLPを作ります。

想定のお客さま十人に見せ、買いたい気持ち(0〜10)と不安点を集めます。

平均7割以上ならGO!

届かないなら上位三つの不安を一枚目で解決して再テスト。

初回の発注は上限(例:10万円)を先に決めると、学びが一気に進みます。

動かないリスクを数字にする

失敗の損だけでなく、動かない損も並べます。

「今やらない損=月の目標利益×遅れた月数」

「今やる最大の損=サンプル+撮影+簡易LPの費用」と紙に書き出します。

発売が一か月遅れると、レビューや検索で見つけてもらう力の立ち上がりも遅れます。

着地が見えると気持ちは軽くなり、OEMの失敗の原因を減らせます。

不安とつき合うコツ

不安には二種類あります。

知れば小さくなる不安と、準備しても残る気持ちの不安です。

まぜて考えると手が止まります。

前者は作業に変え、後者は習慣でならす。

「不安をゼロ」ではなく「動ける状態に保つ」が目標です。

これだけでOEMの失敗はぐっと減ります。

知らないことを一気に減らす

原価の出し方・最小ロット・送料と納期・返品のきまりなど、「知らないから怖い」を7日でつぶすリストにします。

検品で見る10項目、落下テストの条件、初期不良の交換ルールまで書き出し、チェック方式に。

学びを作業に変えると、判断は軽くなります。

気持ちの不安は儀式でならす

こうして不安な気持ちは消そうしなくて大丈夫です。

- 毎朝10分で不安を書き出し、今日やる3つに変える

- 夜はできたこと3つを記録

- 最低でも週1回、15分見直しをする機会を設ける

- 睡眠・散歩・入浴を時間で決めるのも効果的

このように扱い方を決めることで前に進めます!

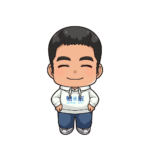

OEMの失敗原因は市場のズレ 土俵を見極めて参入を決める

良い商品でも、土俵をまちがえると苦戦します。

需要が少ない場所やレビューが多すぎる場所に入ると、クリックはあっても買われません。

まず「勝てる場所」を決めてから作る。

需要と季節、競合と価格をやさしく見える形にし、迷いを減らす締切と踏める損の上限もセットにします。

この章では土俵を見極める方法について解説をします。

需要と季節の見かた

検索の回数を月ごとに見える化し、ピークの2ヶ月前から逆算して準備します。

直前に出すと広告費だけ高く、レビューも増えにくいことが多いです。

季節に左右されない良さを中心にして、季節の画像はのせ替えできる形にしておくと安全です。

初回の数は少なめにして、価格の調整幅や卸の出口も用意しましょう!

- 検索と季節のカレンダーを作る

-

主な言葉の月別の検索回数を表にし、売りたい時期の予定と重ねます。

谷の時期でも伝わる良さ(例:片づけやすい、手入れが楽)を一つ決め、山の前に季節の画像と一言を差し替えるだけで回せる形に。

工場の納期も合わせておくと、直前のバタつきが減ります。

- 季節商品は数をしぼる

-

ピーク向けの商品ほど初回ロットは小さく。

90日でお金に戻せる量を上限にし、値下げの幅と卸先を事前に決めます。

立ち上がりが遅い時は、季節に左右されない画像と説明へ切り替え、回転を守ります。

ここを外すとOEMの失敗の原因になりがちです。

競合と価格、レビューの文脈を読む

上位の価格帯と期待に合わない売り方は、LPを直しても勝ちにくいです。

レビューが多い市場では、使い方や場面でのしっかりした違いが必要。

3ヶ月で自分が集められるレビュー数を見積もり、価格ごとの当たり前(保証、同梱物、素材)を確認しましょう。

- レビューの厚さと到達ライン

-

上位10商品のレビュー合計・まんなかの数・最近の更新日を書き出し、自分が3か月で届く数と比べます。

届かないなら、使う場面やサイズの切り口でずらすのが現実的。

読みにくい市場へ無理に入ると、広告費だけ増えるOEMの失敗の原因になります。

- 価格の期待と分かりやすい比較

-

「この価格ならここまでは普通」を先に洗い出し、比較表で立ち位置を見せます。

相場より高く売るならなぜ高いかを最初の画像で説明。

相場内で戦うなら使う場面の具体さで選ぶ理由を作り、割り切る点も正直に示すと低評価を防ぎやすくなります。

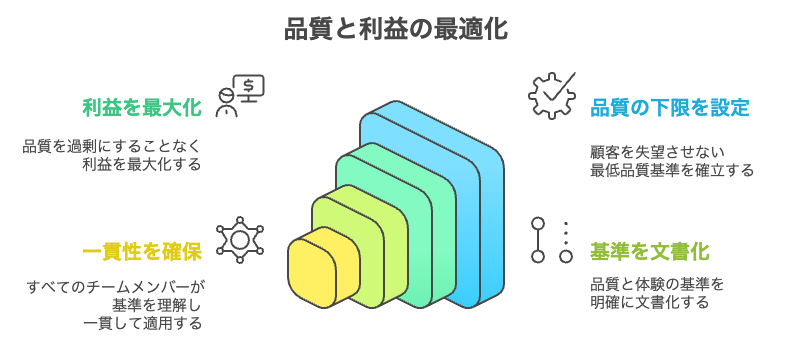

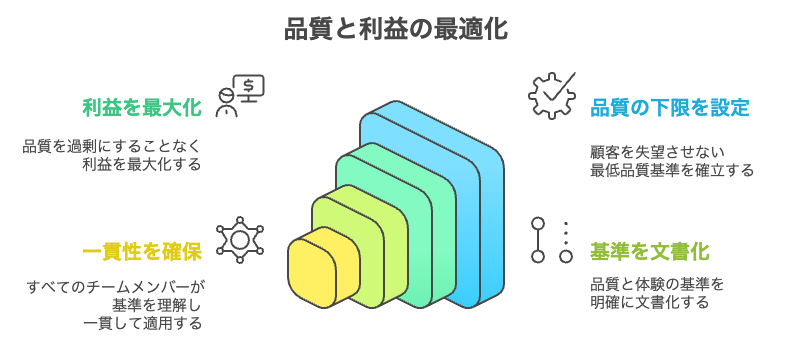

OEMの失敗原因は品質の下限欠如 数値で基準を定めて守り抜く

お客さまが見るのは「価格に見合う体験か」です。

目指すのは最高ではなく、がっかりさせない下限を作り、それを毎回守ること。

ここがあいまいだと低評価が増えます。逆に、やりすぎの品質は利益をけずるだけ。

機能の下限と体験の下限を数字で決め、誰でも同じように確認できる紙に落としましょう。

この章では基準を定めて守り抜く方法をお伝えしていきます。

最低品質ラインを決める

動く・もつ・安全などの機能の下限と、見た目・梱包・使い方ガイドなどの体験の下限を分けて言葉にします。

工場と同じ表現で合意し、LPでの約束とズレないようにします。

ここが決まっていないと、初回から崩れ、OEMの失敗の原因になりやすいです。

- 機能テストを紙で固定する

-

通電、重さへの強さ、連続使用時間、水や熱への強さなど、試す方法と合格の線を書面にします。

ロットごとに記録写真と数値を残すだけで、ブレが減ります。

想定の使い方も絵や言葉で合わせておくと、作り側の理解違いが減ります。

- 体験の下限と同梱物

-

見た目のゆるせる小キズの範囲、箱の落下テストの高さ、同梱の紙とQRガイドの量を決めておきます。

到着から7日で直感的に使えるかをテスト。

困った時にすぐ見られる手順を入れておくと、レビュー前に不満が消えやすくなります。

工場の流れと対応の約束

検品は見た目→サイズ→機能の順で行い、写真つきの記録を残します。

初期不良の対応の約束は、最初の返事は24時間以内、交換は3営業日以内など分かりやすく。

連絡先へのQRを同梱し、FAQや動画へすぐ行けるようにします。

遅い対応はOEMの失敗の火種になります。

- 写真つき検品チェックシート

-

項目・やり方・合格の線・写真欄を作り、毎回同じ手順で確認。

合格しない時のやり直しの流れ(再検査・作り直し・代わりの提案)を、工場と先に決めておきます。

記録があること自体が、品質を守る力になります。

- 返品・交換の分かりやすい道

-

返品と交換の条件はLPと同梱で同じ言い方にします。

一次返事の時間と発送までの目安も書いておきます。

よくある質問と動画へワンクリックで行けるようにすると、手間と不満が減ります。

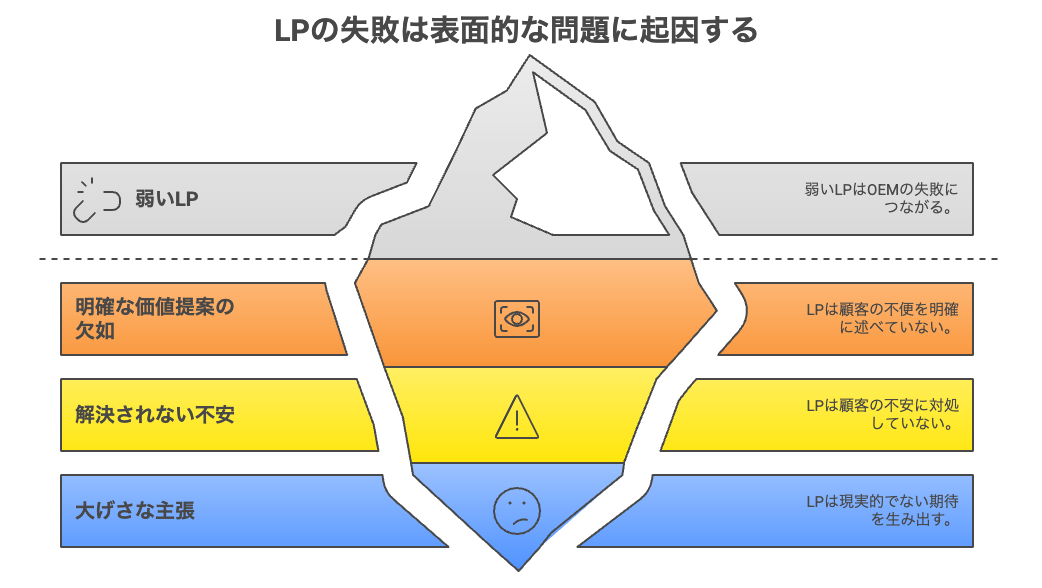

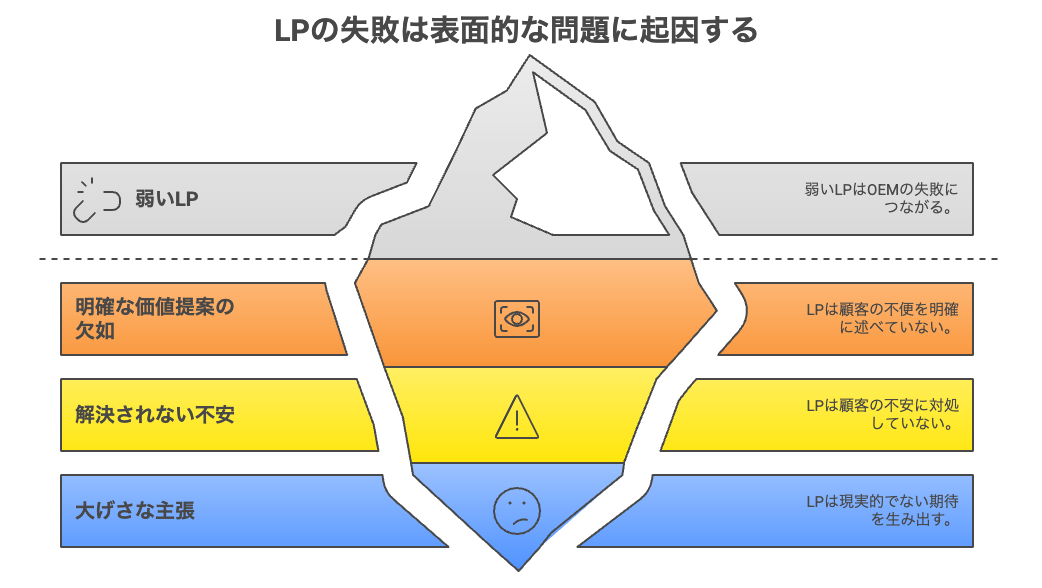

OEMの失敗原因はLPの弱さ 初見で不安を潰し期待値を整える

LPはお店の顔です。

最初の画像と見出しが弱い、買わない理由に答えていない、大げさな言い方で期待だけ上げる。

これらはOEMの失敗に直結します。

誰のどんな不便をどう楽にするかを一文で言い切り、根拠と不安への答えをセットで出す。

この基本を外さないことが要となります。

この章では重要なポイントについて解説していきます。

最初の画像と見出しの型

基本は3つです。

一文で良さを言う

それを示す根拠を一つ

サイズや保証などの不安への一言

この3つが最初の画像にそろえば、読み進めてもらえます。

あとに続く画像の意味もはっきりし、離脱が少なくなります。

- 一文の良さと根拠の見せ方

-

見出しで「使う前→使った後」の変化をはっきり書き、お客さまの声や試験の数字、写真の比較で見せます。

1画像1メッセージにしぼり、数字と図で分かりやすく。飾りよりも根拠が効きます

- よくある不安を先回り

-

多くの人が気にするのは、サイズが合うか、取りつけは簡単か、保証はあるか。

放置すると、検討が止まり、OEMの失敗の流れになります。

画像の並びと情報の出し方

2枚目=主な機能

3枚目=素材や手ざわり

4枚目=サイズ感

5枚目=同梱物

6枚目=使い方や場面

7枚目=比較と質問集

が基本です。

1枚につき伝えることは一つ。

文字は少なく、要点だけ強調します。

どこで離脱が多いかを毎週見て、上の画像から優先して入れ替えます。

- 並びのテンプレを持つ

-

“機能→質感→サイズ→同梱→使う場面→比較→質問集”の順を基本にし、商品に合わせて微調整します。

使う場面の写真は、誰が・どこで・どう使うかがわかるように。

買った後のイメージができるほど、カートに進みやすくなります。

- 深さの計測と小さな比較テスト

-

どこまで読まれたかを見て、落ちる直前の画像を優先して差し替えます。

変えるのは一度に一か所、7日で良し悪しを決めます。

うまくいった表現は記録して、次の商品にも使い回します。

OEMの失敗原因は運用の継続不足 30日計画で再発を防ぐ

「分かっていても続かない」これも大きなOEMの失敗の原因です。

続ける力は、気合いではなく仕組みで作ります。

30日で一回転する計画を走らせ、週に一度の点検で回し続ける。

小さな前進が、利益と自信に変わります。

この章では継続をし続けるためのコツを解説します。

30日で回す流れ

前半の2週間は、仮説→モックLP→10人テスト。

後半の2週間は、検品リストの合意→LPの磨き→広告の準備。

締切・担当・成果物をあらかじめ書いておくと、迷いが減ります。

目標は発売そのものではなく、回せる検証の流れです。

- 週1〜2でやること

-

3つの候補商品で価値の一文を作り、簡単な写真でLPを用意。

10人の反応から買わない理由上位三つを出し、最初の画像で対策して再テスト。

並行して工場の見積もりと初期条件を合わせ、踏める損の上限と初回の数を決めます。

- 週3〜4でやること

-

検品チェックと梱包の条件を工場と合わせ、LPは最初の画像と比較表を重点改善。

広告は合わない言葉の除外と上限を設定し、小さく露出して学びを集めます。

レビューを集める導線(同梱カードや使い方の案内)も整えます。

週次の運用を仕組みにする

チームを組んでいる場合には、コミュニケーションを取り必ず状況の確認をしましょう。

毎週の会では、在庫の日数・購入率・星と件数・広告の割合を確認。

直すのは一つだけに決め、1週間で試す。

固定のシートに市場・品質・LPの「守る線」をまとめ、毎週だけ更新します。

人により考えがぶれても、線が守れます。

- 会議の進め方(45分)

-

15分:数字を見る → 15分:直す一つを決める → 15分:だれがいつやるか決める。

最後に止める条件だけ確認します。

やることが一つなら、現場は迷いません。

- 固定シートでズレをなくす

-

市場・品質・LPの肝を1枚にまとめ、言い方をそろえるだけで、チームでも同じ体験を作れます。

返品の条件やFAQも同じ表現にすることで、伝わりにくさによる不満を減らせます。

まとめ

今回はOEMの失敗は偶然ではなく、作り方で減らせるということを伝えていきました。

主な原因は、完璧待ち、市場の見立て違い、品質の下限の不在、LPの伝え方の弱さ、そして在庫と広告の無計画や学びの遅れ。対処はむずかしくありません。

7割の確信でまず小さく動き、市場・品質の下限・最初の見せ方の3つだけは外さない。

勇気は行動のあとに生まれる

7割の確信で踏み出した一歩が、次の勝ち筋を連れてきます。

臆せず前に進んでいきましょう!

コメント